行業資訊

91大香蕉管業(yè),致力於塗塑及防腐(fǔ)保溫管道

91大香蕉管業(yè),致力於塗塑及防腐(fǔ)保溫管道

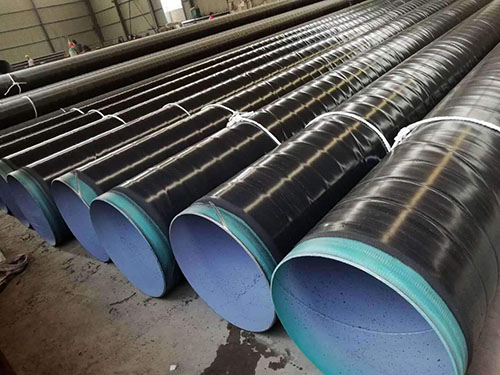

鋼管3PE外防腐層的生產技術和質量控製

近幾年來,我國管道防(fáng)腐塗料在逐步完善,生產過程(chéng)也加精細化。為了(le)保證輸氣管(guǎn)線的合理規劃,工作人(rén)員應該轉變原有觀念,利用新型材料優化塗層技術,並規劃工(gōng)藝實施順序。同時,在塗抹(mò)材料之前,應該使鋼管表麵(miàn)保持清潔,使其達到標準要求。

鋼管3PE外防腐層的生產(chǎn)技術

(1)3PE外防腐生產工藝及生產線基本參數

從3PE外防腐(fǔ)生產工藝的(de)順序來看,工作人員應該依照以下步(bù)驟來(lái)實施:按照鋼管的性質進行預熱工作,並對檢驗其外(wài)形是否良好(hǎo);要根據實際的生產情況不斷調整(zhěng)溫度,將塗料(liào)的處理頻(pín)次固定下來,並用粉末噴塗;將(jiāng)膠私劑纏繞在鋼(gāng)管的(de)四周,並等待試劑冷凝,在(zài)其中加入25%的(de)聚乙烯,增強塗料的(de)綜(zōng)合性能。將鋼管放置在冷水中,並通(tōng)過電火花的方式排除漏洞(dòng),檢驗塗層的基本性能,然後在鋼管上貼下標識,就完成了所有的工序;

(2)3PE生產關鍵技術

3PE生產關鍵技術具有靈活(huó)性與多樣(yàng)化等特點。工作人員應(yīng)該按照標準的程序進行處理,以保證防腐層的性能較好。要利用的(de)處理技術對鋼管(guǎn)的表麵進行(háng)塗敷。按照鋼管的使用性能將塗料分為三部分,選用除塵設備將鋼管表麵清理幹淨,達到預處理的目的。一般情(qíng)況下,工作者都會選擇拋丸除鏽器具吸附顆(kē)粒性塵土,並利用大功率微塵處(chù)理(lǐ)器控製清潔過程;采用中頻加熱的方法對預熱裝(zhuāng)置進行把控。在此過程中,熱量應該均勻的噴射到(dào)鋼管表麵,並體現的速率。三層防(fáng)腐層成型技術。作(zuò)為防腐層的核心(xīn)處(chù)理部分,工作人員應該(gāi)在(zài)保證鋼管外觀的同時完成塗料層次的構造。

23PE外防腐層的質量(liàng)控製問題

(1)3PE塗層管表麵(miàn)麻點和塗層間(jiān)氣泡問題就3PE塗層表麵麻點而言,主要表現(xiàn)在(zài)以下幾個方麵:由於聚乙烯材料(liào)分子中的運行(háng)速度較慢,在高溫燒製下容易出現揮發的現象(xiàng),並且小分子成分的(de)粘合程度(dù)變高,不容易均勻的鋪設在鋼管的表麵;其次,在中頻溫度的影響下,塑化的時間會縮短,需(xū)要工作人員進行合理的控製才能夠保證產品的質(zhì)量;從塗層間氣泡問題來看,主要是由於鋼管中的粘結劑使用過多,使材料內部的潮濕性(xìng)增加,並導致塗層間出現氣泡。另(lìng)外,如果工作人員沒有選擇合理的矽膠棍角度,也會使(shǐ)塗料的硬(yìng)性增加;

(2)塗層表麵水擊點和塗層厚度不均等問(wèn)題(tí)鋼管上的高溫塗層(céng)要通過冷凝水進行降溫。工作人員需要以噴灑的方式將冷水均勻的覆蓋在鋼管的表麵。但由於塗層的(de)受熱麵積不同,位(wèi)置也不盡相同,水擊點(diǎn)以不均勻的態勢呈現出來,需要工作者的控製才能夠使流動距離變(biàn)得合理;在(zài)3PE塗層厚度不均勻的角度上,隻要原因是生產方式不得當。塗料模具的出口分別(bié)在上下兩端,如果塗(tú)層不能夠均勻的抹(mò)在(zài)鋼(gāng)管四周(zhōu)的布控點中,則會出現(xiàn)材(cái)料浪費的情況(kuàng),並導致質量不合格(gé)。

33PE防腐管(guǎn)的質量控製

(1)原材料與進(jìn)場鋼管的質量控製

原材料質量控製是保(bǎo)證防腐塗層生產方(fāng)式(shì)合理化的主要措施之(zhī)一。工作人員應該對材(cái)料的驗收環(huán)節進行嚴格把控,以複檢過程作為突破點,以環氧粉末為主導,對聚(jù)乙(yǐ)烯等材料(liào)的使用性(xìng)能進行分析(xī),並根據達標要求測定防(fáng)腐(fǔ)塗層。其次,對(duì)於原材料性(xìng)能無法達到(dào)要求的(de),應該將相應的編號記錄下來,並不(bú)予入庫;在進場鋼管的質量管理上,工作人員應該按照(zhào)嚴格的生產工序進行檢測。查看鋼管(guǎn)表麵是否有油漬、劃痕、凹凸點(diǎn)等等,如果(guǒ)發現了以上問題,要及時進行補修;其次,從(cóng)鋼(gāng)管的焊接節點出發,檢查接(jiē)縫的長(zhǎng)度是否超出(chū)了標(biāo)準範圍,並將其橢圓度進行反複衡量。

(2)生產(chǎn)工(gōng)序(xù)中的質量控製

生產工序中的質量控製是防腐塗料處(chù)理的核心部分,也能(néng)夠控製外觀的清潔度。工作(zuò)人員應該以防腐(fǔ)層的附著(zhe)力為主,將預熱穩定控製在70一95℃之間,並沿著鋼管的錨紋刻度塗抹(mò)防腐試劑,達到既定的要求;在成型工(gōng)序的控製上,工作人(rén)員應該以塗料兩端的(de)傳動軸為控製基點,對運(yùn)行(háng)速度進行管理。同(tóng)時,在鋼管加熱30一45min之間時,則將膠粘劑和聚乙烯材料均勻(yún)的塗抹在(zài)其表麵上,並在防腐塗料快要晾幹後噴上一層粉末,用壓製轉速(sù)機進行壓(yā)實,保證其較佳密度;深化機械生產方式(shì)。自動化(huà)生產係統能夠對(duì)私膠的硬性與標準數值進行比(bǐ)對,並控製(zhì)聚乙烯的擠出量。在生產程序方麵(miàn),它能夠將每一階段的實施方(fāng)法都錄入到係統中,提醒工作人員進行(háng)相應的操作,優化質量控製步驟;

(3)塗層產品的質量控製

塗層產品的質量控製也是比較重(chóng)要的一個方麵,工作人員通過漏電檢(jiǎn)驗、粘結度(dù)測定(dìng)等(děng)方式對其(qí)中(zhōng)的某一層防腐塗料(liào)進(jìn)行檢驗,以保證產品(pǐn)不(bú)受到外部環境的影響。我們需(xū)要明確,對成型防腐塗層進行探測的目的(de)在於保證剛管質量滿足用戶的需求,並且避免返(fǎn)工事件的增加;產(chǎn)品質量的控製過程如(rú)下(xià):將冷卻(què)後的塗敷鋼管與用電火花檢漏儀聯結在一起,對應用性能進行測定。儀器(qì)能(néng)夠衡量鋼管(guǎn)的基本情況,測定是否有漏電出現。如果(guǒ)電壓超過了30KV,則說明螺距要(yào)大於測頭的寬度,並且影(yǐng)響(xiǎng)管材的質量;另外,係統還能夠布置測量節點,將詳細的數據記錄下來,並在漏點處(chù)做好標記,報送到用戶服務管理器中。

如果係統的指示燈(dēng)由綠色變為紅色,則說明鋼管出現了異常,檢測儀(yí)會(huì)進行預警;第三,外觀檢查(chá)。外觀(guān)檢查比較簡(jiǎn)單,工作人員隻(zhī)需要根據鋼管的(de)具體形態對防腐層進行劃分,並判斷塗料(liào)的表麵是否有不均勻的麻麵或者產生了氣泡(pào)或(huò)者卷邊等情況。另外,要保證塗料的厚度在20~30cm之間,這樣才(cái)能(néng)夠達到質(zhì)量控製(zhì)的基本(běn)要求;然後,在粘結度檢驗方麵(miàn),工作人員應該選定(dìng)兩個(gè)時段的不同溫度,並按照塗層的寬度進抽測,以每5h作(zuò)為標準,測定防腐塗料的剝離強(qiáng)度。如果強(qiáng)度適當,則說明鋼管的(de)性能(néng)良好。

綜上所述,本文主要從以下三(sān)個方麵(miàn)入手:對鋼管3PE生產工藝進行分析;闡述了鋼管外(wài)防腐塗層的質量控製問題(tí);對質量控製措施進行(háng)討論。從而得出:為了保證鋼管的質量,達到防腐作用(yòng)。工作(zuò)人員應該轉變傳統的技術方式,利用防腐層的劃分來做到精細(xì)化處理。同時,也要針對3PE防腐管材中容易出現的質(zhì)量缺陷,規(guī)範工藝程序,在生產工序中進行質量控製,為生產方(fāng)式的優化奠定良好基礎。

上一條:返回列表

全(quán)國服務熱線

全(quán)國服務熱線